2018-11-15

厚さ1ミリ以下のグラスに見た、機能をデザインするという“美”

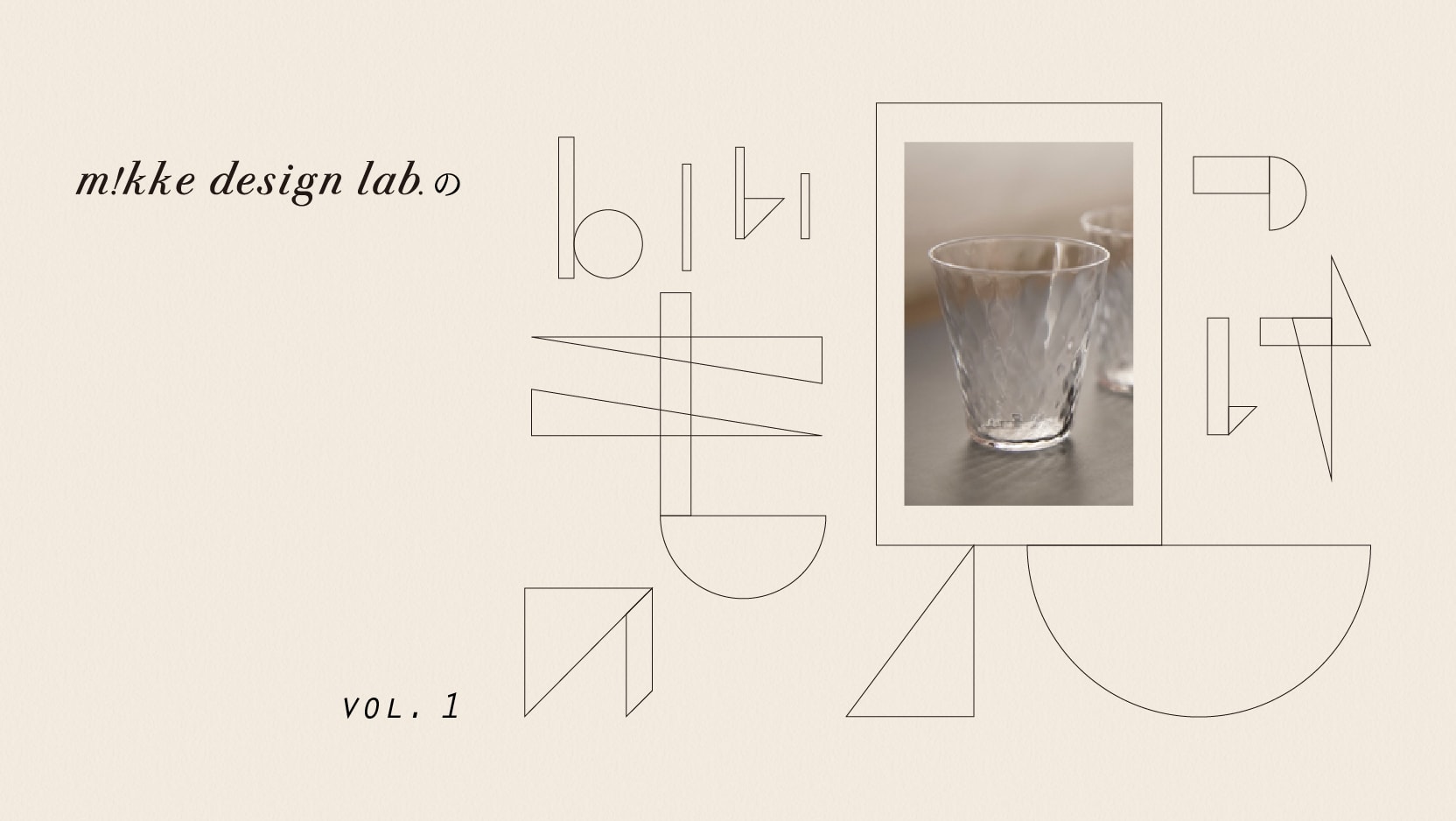

mikke design lab.の「いいもの、見っけ!」vol.1――松徳硝子「うすはり」編

“売る”からではなく、“作る”から関わることで、企業の課題解決を目指す、電通テックの商品開発ユニット「mikke design lab.」。

本シリーズでは、同ユニットのクリエーティブディレクター・鈴木統と生亀寿昭が「作り手と生活者のあいだに、しあわせな関係が作れている商品」について探り、商品開発のヒントをお届けしていきます。

記念すべき第1回は、東京では数少ない江戸硝子の工房「松徳硝子株式会社」が生み出したロングセラー商品、厚さ1ミリ以下のグラス「うすはり」。ふたりが“新しい定番”と語る同プロダクトの誕生の経緯、こだわりなどについて、同社の専務取締役/クリエーティブディレクターの齊藤能史さんにお話を聞きしました。

※2022年4月より電通テックから電通プロモーションプラスへ社名変更しました。

本シリーズでは、同ユニットのクリエーティブディレクター・鈴木統と生亀寿昭が「作り手と生活者のあいだに、しあわせな関係が作れている商品」について探り、商品開発のヒントをお届けしていきます。

記念すべき第1回は、東京では数少ない江戸硝子の工房「松徳硝子株式会社」が生み出したロングセラー商品、厚さ1ミリ以下のグラス「うすはり」。ふたりが“新しい定番”と語る同プロダクトの誕生の経緯、こだわりなどについて、同社の専務取締役/クリエーティブディレクターの齊藤能史さんにお話を聞きしました。

※2022年4月より電通テックから電通プロモーションプラスへ社名変更しました。

ハンドメイドは手段。本質は使い勝手にあり

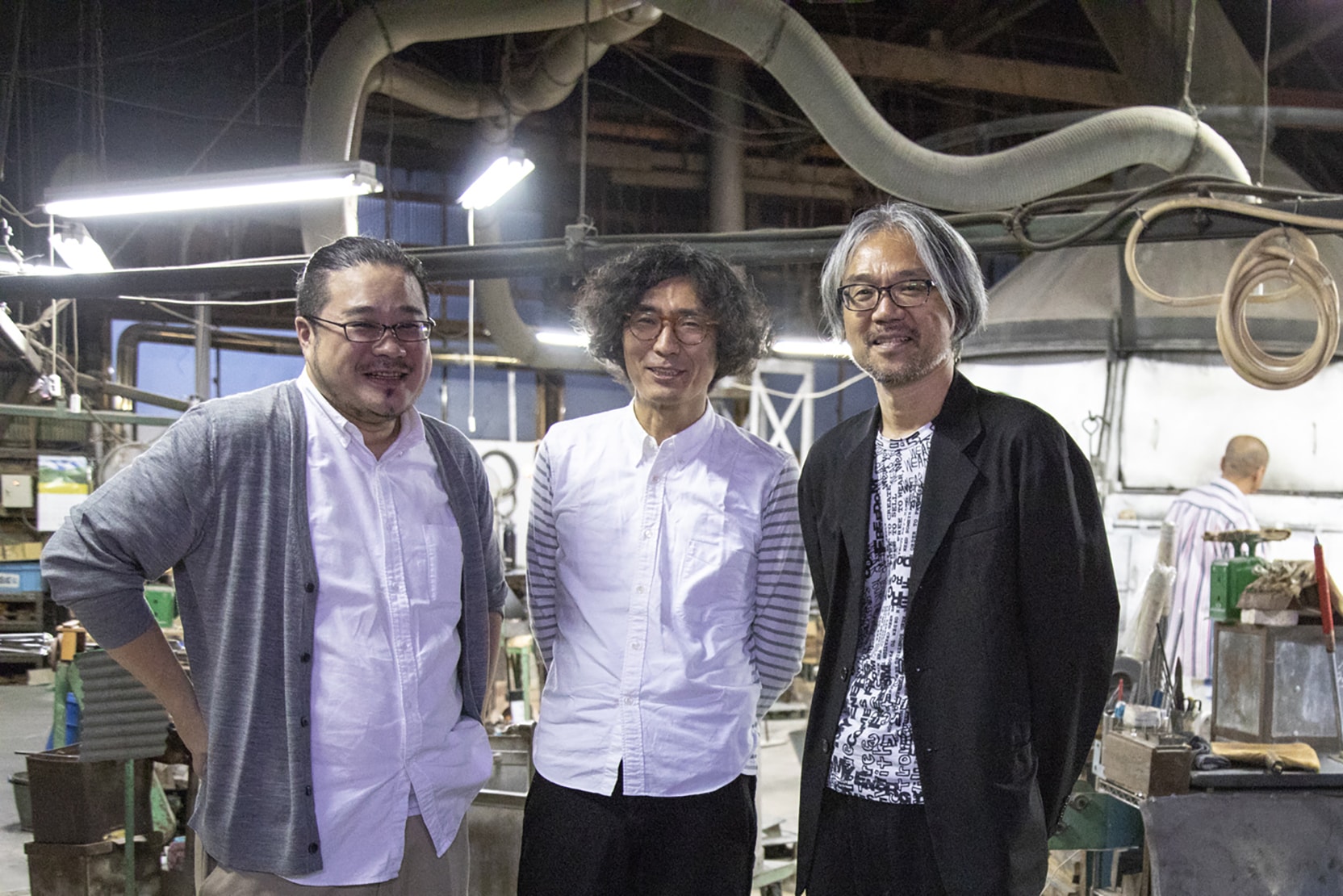

左から――松徳硝子株式会社 専務取締役/クリエーティブディレクター 齊藤能史(さいとう・よしふみ)さん、

mikke design lab. クリエーティブディレクター生亀寿昭(いき・としあき)、同 鈴木統(すずき・おさむ)

mikke design lab. クリエーティブディレクター生亀寿昭(いき・としあき)、同 鈴木統(すずき・おさむ)

鈴木――御社は1922年に電球用ガラスの生産工場として創業し、同製品の機械化が進んだことでガラス食器工場に転向。その後、1989年に発表した厚さ1ミリ以下の「うすはり」が注目され、現在も多くの支持を得ています。

生亀――あの薄さは、何度見ても本当にすごいなと思います。

鈴木――私はあるとき、バーでビールを注文し、そこで初めて「うすはり」に出会いました。飲み口のよさに、非常に感動したことをよく覚えています。

あの薄さはどうやって生み出しているのですか?

齊藤――もともと弊社は、手吹きの“型吹き”製法で電球用ガラスを製造していました。しかし時代が変化し、電球の生産が機械による大量生産に移行したことで、主要製品を電球からガラス食器へとシフトしました。電球製造で培った薄いガラスを作る技術を有していましたから、それを生かし、江戸硝子として古くから料亭などで広く愛用されていた“薄吹きグラス”を主体とした生産工場としてリスタートを切ったところ、下請けで、多くの注文をいただけるようになりました。その延長で生まれたのが厚さ1ミリ以下の「うすはり」です。

生亀――「うすはり」のルーツが電球にあるなんて、意外です。そのなかで培ってきた技術がプロダクトとして昇華したんですね。

齊藤――はい。ただ、手作りしているため、大量生産するのが難しいのと、クオリティを常に保ち続けることが非常に困難なんです。

「うすはり」の製造工程のほとんどは職人による手作業。ガラスは窯の温度などによってもクオリティに影響するため、品質を保つことが非常に難しいプロダクト

鈴木――そうですよね。製造過程で小さな傷がついてしまったり、微妙に形が崩れてしまったりすることも手作業である以上、絶対にあると思います。ちなみにそれは……。

齊藤――作業工程のなかで職人がチェックし、基準に達していないものは、仕分けています。ただ、捨てるのではなく、ガラスは再利用できますから、あらためて作り直す、というイメージでしょうか。

生亀――素人の目にはわからないような差異なんでしょうね。

齊藤――かもしれません。それでも私たちからすれば、どれも「完璧」ではないんです。実際に、ひとつひとつ全てのグラスは異なりますし、品質に関しても、満足してしまったら、そこで終わりですから。検品時にチェック項目はあるものの、いちばん重要なのは、“度合い(完成度の高さ)”なんです。だからこそ、「松徳硝子クオリティ」を社員全員で共有し、守り続ける必要があります。しかしそれが、もっとも難しいことと認識しています。厳し過ぎても「商売」にならないですから。

鈴木――あの感動の裏には、やはり厳しい基準が存在しているんですね。

齊藤――はい。ですが、「モノがいい」ことと「手作りであること」は、イコールではないと思っています。「いいモノを作ろうとした結果、手段がハンドメイドだっただけ」という思いで作っています。ですから「ハンドメイド=良い」、「マシンメイド=悪い・安物」という論調はあまり好きではないですね。

生亀――そうですね。単純にマシンメイドを否定してしまうと、物事の本質を見失ってしまう気がします。

齊藤――それに自分たちは「アートピースを作っているわけではない」と思っているんです。「日用品として、使い勝手のいいモノ」を常に目指していますから、余計にそう感じますね。

「デザインしないデザイン」が放つ美しさ

生亀――実際、「うすはり」はどのようにして製造されているんですか?

齊藤――まず「玉取り」と言って、吹き棹(ふきさお)を使い、棹の先に、小さな玉を作ります。同一の大きさ、同一の厚さになるように吹くことで、グラスの核が完成します。

齊藤――次に、「吹き」の工程で、タネ(溶けたガラス原料)を巻き取り、状態を整えた後、金型に吹き込みグラスの形状へと仕上げます。その後、ゆっくりとコンベアで運び、常温近くまで冷やした後に、検品します。ここでクオリティに達していないものは粉砕し、再び原材料としてリサイクルされます。

齊藤――その後、グラスとして不要な部分をカットする「火切り」、ガラスの断面を平らにする「摺(す)り」、口が触れる部分の角を溶かし、滑らかな口当たりにする「口焼き」を経て、最終検査で問題がなければ、「出荷」となります。

鈴木――そこまでして“ようやく完成”なんですね……。

齊藤――はい。思っていたよりもずっと手作業が多い、と驚かれます。

鈴木――わかります。

生亀――そうして生まれた「うすはり」は、奇をてらうことなく、徹底的にシンプルを追求したデザインも魅力のひとつだと感じています。

齊藤――「デザインしないデザイン」を目指しているので、その言葉は非常にうれしいですね。やはり食事の主役は料理ですから、器の存在感がありすぎるのは、少し違うと思うんです。見た目の美しさももちろん重要ですが、“使いやすさや使い心地”がさらに重要だと考えています。

鈴木――むしろデザインしないことで、一見、触れたら壊れてしまいそうなほどの繊細さが際立っていますよね。

生亀――そして実際に持ったときの“あの軽さ”……。

齊藤――多くのお客様は、「意外に丈夫ね」とおっしゃいます(笑)。やはりグラスは本来、「(飲料を)飲む道具」なんです。だからこそ、どんなグラスを使うかで、味や気分まで変わってくるわけです。つまり、グラスに求められているのは“道具としての機能”なんです。であれば、装飾が華美になる必要はないと考えました。

生亀――そうなんですね。「うすはり」の飲み口は、普通のグラスとは別次元で、“新しい体験”とさえ呼べそうなものでした。

齊藤――私は「モノ」を通じて、「コト(体験)」を届けたいと思っているんです。そのためにも、弊社のグラスはすべて、優れた機能を持つプロダクトでなくてはいけないと考えています。しかし同時に、日常的に使うものであることを考えると、やたらと高価格にはできませんから、そのバランス、“売れるものであるかどうか”も常に意識して、商品を開発するようにしています。

鈴木――御社のプロダクトはどれも、見た目からも“機能美”が伝わってきます。だから使うことで「コト」が生まれるんですね。たとえば、こちらにある「うすはりのピルスナーグラス」でビールを飲んだら、絶対においしそうですし。

齊藤――実際、そのグラスにビールを注ぐと、飲むたびに底に空気が入るので、泡戻り(泡の再生)がよく、常にビールに泡が残りやすくなります。

生亀――そうなんですね。ちなみに、この形のモチーフは何かあるんですか?

齊藤――鼓(つづみ)です。あの独特のくびれをグラスに生かすことで、“和のガラス”をコンセプトにする“うすはり”にマッチしたピルスナーグラスを目指しました。

生亀――一見、洋風だけど、実は和がモチーフになっているというのは、さすがですね。

齊藤――ありがとうございます。弊社の製品はすべて「江戸硝子」に属します。2014年に国の伝統工芸品にも指定されたガラス製品として、“和のテイスト”は大切にしています。

鈴木――これは日本の伝統工芸品全般に言えることですが、機械では表現できない“美しさ”がそこにありますよね。

齊藤――マシンメイドにしかできないこともあれば、ハンドメイドにしかできないこともあります。一長一短ではありますが、うすはりの薄さと繊細さは、まさに職人の手作業でないと生み出せない“美しさ

作り続けるために、“伝えること”の重要性

生亀――「うすはり」が広く世間に浸透した“きっかけ”のようなものはあるのですか?

齊藤――使っていただいた方の評価・口コミが主だと思っています。また、テレビCMで「うすはり」を使っていただいていることも影響していると思います。最近ですと、「インテリアやプロダクトデザイン」が注目される時代になり、デザインプロダクトを扱う店舗が増えたことで、弊社の製品を目にする機会(タッチポイント)が以前より増えている感覚はあります。

鈴木――ちなみに、これだけモノがいいと、海外からの注文も多いのではないですか?

齊藤――ありますね。ただ、どんなに注文をいただいても、自社で生産できる数量には限界があるんです。それに加えて、ガラス製造の技術の担い手が減少していることも悩みの種です。

生亀――伝統を引き継ぐ人材がいないというのは、日本の伝統工芸全般において、いま大きな問題になっていますよね。

齊藤――はい。その現状を変えるためにも、「伝統工芸の職人=カッコイイ、稼げる」という流れを、なんとか作っていきたいと考えています。そのためにも、“儲かる工場”にしたいです。

鈴木――切実な問題ですよね……。人材も育成しなくてはいけないし、器の魅力を広く伝えることもしなくてはいけないですし。

齊藤――まずは、ガラスに限らず、多くの人に“器”に触れてもらい、関心を持っていただくこと。すべての問題の解決はそこからだと思っています。そのためにも、元々、異業種との協業は多い方でしたが、新たに同型異素材の新ブランドを開発中で、さらに連携を強めたいと考えています。

鈴木――へー、同じ形なのに、素材が変わるとこんなに違って見えるんですね。

齊藤――面白いですよね。見た目だけでなく、味も変わります。

生亀――私たちの商品開発もゴールは「売る」ですが、その前に「伝える」を意識していますから、「まずは触れてほしい」という思いはとても理解できます。

齊藤――私もmikke design lab.さんの「作るところから売るところまで、一貫してサポートする」というのは、すごく素敵なコンセプトだと思いました。“クライアントと一緒に歩みを進めていく”という二人三脚の姿勢にも非常に共感できます。

生亀――ありがとうございます。“作ると売る”を一体化するためには、デザイナーとプロダクトの距離はもっと近くあるべきだと思いますし、クライアントのパートナーとしても、より早い段階から関わりたい、という思いがあります。

齊藤――またゆっくり色んなお話しができるといいですね。

生亀――はい、ぜひ!

mikke design lab.より

今回、齊藤さんにお話を伺って感じたのは、自分たちのできる範囲で、できる限りのことはするけど本当に必要でないことはしない、という一貫した考え方でした。その考え方の根底には、商品を買ってくれる人、使ってくれる人、そして従業員・会社さらには業界のためになるのかという、すごくシンプルな問いがありました。

そういった考え方が反映されているいい例が、齊藤さんが松徳硝子に来てまずしたことが、「商品ラインナップを減らした」という話です。

商品の種類をたくさん持っていることが企業の価値ではないと考えて、よくよく吟味してデザインを絞ったことで会社の方向性が明確になり、ブランドの強化につながったそうです。

私たちも様々な企業の方とお話ししていて思うのは、それが誰のためになるのかということを常に考えていないと、本当に必要なことなのかは見極められないということです。

デザインも、ビジネスも、極力無駄を省き、シンプルにすることで成立している。齊藤さんの考え方は一貫していて、それがとても印象に残りました

今回、齊藤さんにお話を伺って感じたのは、自分たちのできる範囲で、できる限りのことはするけど本当に必要でないことはしない、という一貫した考え方でした。その考え方の根底には、商品を買ってくれる人、使ってくれる人、そして従業員・会社さらには業界のためになるのかという、すごくシンプルな問いがありました。

そういった考え方が反映されているいい例が、齊藤さんが松徳硝子に来てまずしたことが、「商品ラインナップを減らした」という話です。

商品の種類をたくさん持っていることが企業の価値ではないと考えて、よくよく吟味してデザインを絞ったことで会社の方向性が明確になり、ブランドの強化につながったそうです。

私たちも様々な企業の方とお話ししていて思うのは、それが誰のためになるのかということを常に考えていないと、本当に必要なことなのかは見極められないということです。

デザインも、ビジネスも、極力無駄を省き、シンプルにすることで成立している。齊藤さんの考え方は一貫していて、それがとても印象に残りました

mikke design lab.

企業が抱えている課題を、アイデアとデザインで乗り越えて

「いいもの、みっけ!」をつくる電通テックの商品開発ユニット

「いいもの、みっけ!」をつくる電通テックの商品開発ユニット

https://www.dentsu-pmp.co.jp/m!/

©DENTSU PROMOTION PLUS INC.